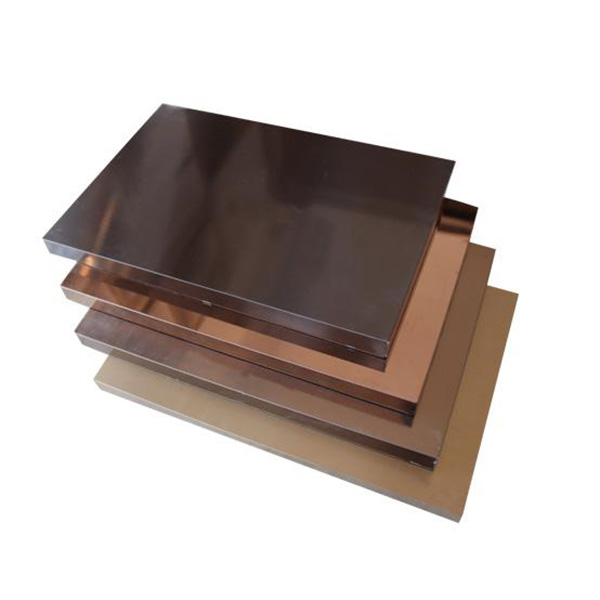

Површинскиот третман игра витална улога во подобрувањето на издржливоста, естетиката и функционалноста на алуминиумските панели, вклучувајќи ги и алуминиумските саќе панели. Методите на површинска обработка на алуминиумските плочи вклучуваат обложување со валјак, прскање во прав, пластично прскање и други техники. Секој метод има уникатни предности и недостатоци, а разбирањето на неговиот процес и соодветните производи е од клучно значење за изборот на најсоодветниот метод на третман за одредена апликација.

Алуминиумски саќе панелисе широко користени во градежништвото, воздушната, поморската и транспортната индустрија поради нивната лесна природа и високиот сооднос сила-тежина. Површинската обработка на алуминиумските саќе панели е од клучно значење за да се обезбедат нивните перформанси и работниот век во различни средини. Ајде да направиме длабинска дискусија за методите за површинска обработка на алуминиумските саќе панели, да ги анализираме предностите и недостатоците на облогата со валјак, прскањето во прав и пластичното прскање, како и нивните идеални средини и примери за употреба.

Облога со валјак:

Облогата со валјак е метод на површинска обработка која користи валјак за нанесување течна боја на алуминиумски саќе панели. Овој метод нуди неколку предности, вклучувајќи униформа дебелина на облогата, одлична адхезија и способност за постигнување различни површински третмани, како што се мат, сјајни или текстурирани површини. Покрај тоа, облогата со ролери има добра отпорност на корозија и може да се примени на сложени форми и дизајни.

Сепак, облогата со ролери има некои ограничувања. Можеби не е погоден за добивање на многу дебели облоги, а процесот може да одземе многу време за големо производство. Дополнително, за обложување со валјак може да бидат потребни повеќе слоеви за да се постигне саканата завршница, што ги зголемува трошоците за производство.

Идеална средина за користење:

Облогата во ролна е идеална за внатрешни апликации како што се обложување на внатрешни ѕидови, тавани и декоративни елементи кои бараат мазна и естетски пријатна завршница. Погоден е и за апликации кои бараат сопствени бои и завршни облоги, како што се архитектонски карактеристики и компоненти за мебел.

пример:

Алуминиумските саќе панели со површина обложена со ролери вообичаено се користат во висококвалитетни проекти за внатрешен дизајн, луксузни малопродажни простори и изложбени штандови, каде врвните завршетоци и разновидноста на дизајнот се клучни.

Облога во прав:

Прскањето во прав, исто така познато како премачкување во прав, е метод на површинска обработка што вклучува електростатско нанесување сув прашок наалуминиумски саќе панелиа потоа стврднете го прашокот во рерна за да формирате издржлив и униформен слој. Овој метод нуди неколку предности, вклучувајќи одлична издржливост, отпорност на чипсување, гребење и избледување, како и разновидни опции за боја и завршна обработка.

Иако премазот во прав нуди многу предности, може да има ограничувања во постигнувањето на многу тенки облоги, а процесот на прскање можеби ќе треба внимателно да се контролира за да се избегнат проблеми како кора од портокал или нерамна дебелина на облогата. Дополнително, почетните трошоци за поставување на опремата и објектите за премачкување со прав може да бидат релативно високи.

Идеална средина за користење:

Облогата во прав е идеална за надворешни апликации како што се фасади на згради, знаци и обложување на надворешни ѕидови кои бараат супериорна отпорност на временските услови, задржување на бојата и долготрајна издржливост. Погоден е и за индустриски и комерцијални апликации кои бараат премази со високи перформанси со специфични функционални својства, како хемиска отпорност или електрична изолација.

пример:

Алуминиумски саќе панели со завршница обложена со прав најчесто се користат во градежни проекти кои бараат долготрајна, живописна завршница, како што се модерни фасади на згради, скулптури на отворено и знаци во урбани средини.

Сликање со спреј:

Боење со спреј, исто така познато како сликање со течно прскање, е примена на течна боја која содржи пластични честички заалуминиумски саќе панели, кој потоа се стврднува за да формира заштитна и декоративна завршница. Овој метод нуди придобивки како што се одлична отпорност на удар, флексибилност за постигнување различни текстури и нивоа на сјај и можност за создавање повеќеслојни облоги за подобри перформанси.

Сепак, бојадисувањето со спреј може да има ограничувања во однос на влијанието врз животната средина, бидејќи некои пластични облоги може да содржат испарливи органски соединенија (VOCs), кои бараат соодветна вентилација и управување со отпадот. Дополнително, постигнувањето конзистентно усогласување на боите и униформноста на финишот може да биде предизвик во процесите на пластично прскање.

Идеална средина за користење:

Калапот со прскање е погоден за апликации кои бараат отпорност на удар и флексибилност, како што се транспортни возила, поморски компоненти и индустриска опрема. Исто така се користи во градежни проекти каде што треба да се исполнат специфичните барања за дизајн, како што се текстурирани завршетоци или градиенти на бои.

Пример:

Обложените алуминиумски саќе панели вообичаено се користат во воздушната индустрија за внатрешни компоненти како што се панели во кабината и надземни канти за складирање, каде што лесниот, отпорен на удари и естетски пријатен финиш е критичен.

Сумирајќи, методите за површинска обработка на алуминиумските саќе панели вклучуваат премачкување со валјак, прскање во прав, пластично прскање итн. Секој има свои предности и недостатоци и е погоден за различни средини за употреба и барања за употреба. Разбирањето на карактеристиките на секој метод и неговиот соодветен производ е од клучно значење за изборот на најсоодветниот површински третман за одреден проект. Со разгледување на потребната завршна обработка, издржливост, фактори на животната средина и функционални својства, дизајнерите и производителите можат да донесат информирани одлуки за да обезбедат оптимални перформанси и естетика на алуминиумските саќе панели во различни индустрии и апликации.

Време на објавување: 16-ти август 2024 година